その部品、1つにまとめてみませんか?貴社のコストダウンの答えは一体化成形にあるかも知れません。

一体化成形技術とは

一体化成形とは、複数の部品をまとめて1つの部品として加工する技術のことです。

従来の技術では別々の部品として扱わなければならかったものを、当社の3次元立体成形技術を用いることにより、多くの事例を生み出してきました。

一体化成形のメリット

1)コストダウン

- 別々の部品を1つの部品として加工することにより、部品単価を引き下げることが可能になります。

- 組み付けの工程数が減少することによるコストダウンが可能になります。

- 部品数が減少することにより、在庫に係る費用の削減が可能になります。

2)小型化・軽量化

- 複数の部品を組み付けるのに比べ、部品自体の小型化、軽量化が可能になります。

- お客様の製品の小型化・軽量化に寄与します。

3)高強度化

- 接着や溶接などで部品を組み合わせるよりも、部品の高強度化が実現できます。結果として不良率の低減に寄与します。

- 接着・溶接時の部品の劣化を無くすことができます。

一体化成形の事例

事例1:台座部分と突起部分を別々の部品としていたものを一個の部品にまとめた事例

A社では、突起状の部品と、その台座になる部品を別々に調達しており、組み付け工程で突起部分と台座部分を接着していました。当社のスタッフがこれを1つにまとめることを提案し、製造工程の短縮、不良率の低減を実現しました。

事例2:後から接着するのが困難な微細な突起を一体化成形により実現した事例

B社では、開発段階で微細な突起のある部品が必要であることが分かりました。しかし従来のプレスメーカーでは技術的に対応が難しく、加工は不可能だと思われていました。しかし、当社にご相談いただいた結果、加工可能であるという結論に至り、お客様の望む部品を供給することができました。

一体化成形を可能にする、3次元立体成形技術

一体化成形を行うには、複雑な形状の部品をプレス加工により実現しなければなりません。

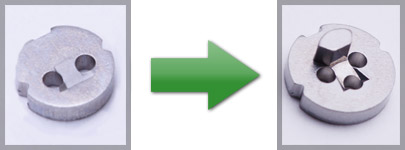

一般的にプレス加工は、「抜き」「曲げ」「絞り」の加工を加え、部品を加工していきますが、当社では「つぶし」の技術を取り入れております。

これは、プレス時に余分な肉を外に逃がさずに、盛り上げて加工する技術です。金属材料を粘土のように扱うことが可能になり、突起のような従来のプレス加工では難しかった形状も加工することができるようになりました。

3次元立体成形技術のイメージ

これを実用化するためには、金型製作に関する高度な技術を始めとした、プレス加工のノウハウが必要です。長年の研究の結果、実現した立体化成形技術をバックボーンに、お客様の部品の一体化成形を実現いたします。

まずはお問い合わせを

これまで実現した一体化成形の事例の多くは、お客様が「多分、無理だと思うけど」と思われていたところからスタートしています。当社にご相談いただき、技術陣が検討を重ねた結果、実現可能になったというケースがとても多いのです。

まずはお気軽にご相談ください。貴社のコストダウンの解決策(ソリューション)をご提案できるよう、真剣に検討させていただきます。